На этом шаге бизнес-планы, производственные мощности и материальные ресурсы оптимизируются с целью удовлетворения рыночного спроса или спроса отдельных заказчиков. На этом уровне рассматриваются основные производственные ресурсы и материальные потребности и получается сначала допустимый план, который затем улучшается с учетом других ограничений и целей предприятия. В качестве ограничений обычно рассматриваются мощности производства и распределительной сети, доступность материальных ресурсов и других наиболее важных ресурсов, а в качестве целей может рассматриваться степень удовлетворения спроса заказчиков, прибыль, уровень запасов и т.п. Вообще, этот шаг объединяет и оптимизирует выполнение функций, традиционно выполняемых модулями:

• планирование потребностей в ресурсах (Resource Requirements Planning - RRP);

• объемно-календарное планирование мощностей (Rough-Cut Capacity Planning - RCCP);

• разработка графика выпуска продукции (Master Production Schedule -MPS);

• планирование потребностей распределенной сети (Distribution Requirements Planning - DRP);

• планирование материальных потребностей (Material Requirements Planning - MRP).

Производственное планирование (Production Scheduling)

Используя полученный ранее план работы предприятия как входной, модуль производственного планирования имеет дело с доступными материальными ресурсами, детализированной информацией о мощностях и информацией о состоянии хода производства для того, чтобы решать задачу календарного планирования, имея главной целью выполнения сроков завершения заказов. В ходе производственного планирования, которое имеет календарный характер, используются те же самые цели и ограничения, что и на предыдущем уровне, но информация более детализирована. Материальные ресурсы привязаны к конкретным операциям, на которых они используются, с тем, чтобы повысить точность определения краткосрочных материальных потребностей. Производственное планирование выполняет также функцию регулирования для более высокого уровня с тем, чтобы скорректировать сроки и количества при реализации материальных потребностей внутри предприятия и от смежников.

Оценка возможности выполнения (Available To-Promise - ATP)

Этот шаг является средством обеспечения функционирования трех предыдущих уровней. Он специально введен в систему, чтобы повысить точность определения обещаемых заказчикам дат выполнения заказов. При решении этой задачи используется информация из уже имеющегося производственного плана и о ресурсах, необходимых для производства уже имеющихся, но в не включенных в план заказов. Новая концепция вычисления АТР в реальном времени, т.е. на основе не статического, а динамически скорректированного производственного плана, иногда называется задачей о возможности выполнения заказов на основе доступных мощностей (capable-to-promise или capacity-to-promise - СТР).

Системы APS представляют собой сегодня скорее обобщённую модель, чем интегрированные продукты, предлагаемые фирмами-производителями.

Они, безусловно, являются теми системами, которые в будущем потеснят системы класса ERP. Но сегодня их мощь недостаточна велика, чтобы это произошло для всех типов производства. В результате они используются совместно с уже имеющимися системами планирования. Наиболее часто в качестве общего модуля используется модуль типа «Состав изделия» из традиционных систем ERP. Многие фирмы-производители разрабатывают свои системы APS в расчете на использование модуля «Состав изделия» и модуля для создания планируемых заказов. Системы APS работают на основе этой информации, чтобы осуществлять регулирование поведения производства в условиях динамичной внешней среды.

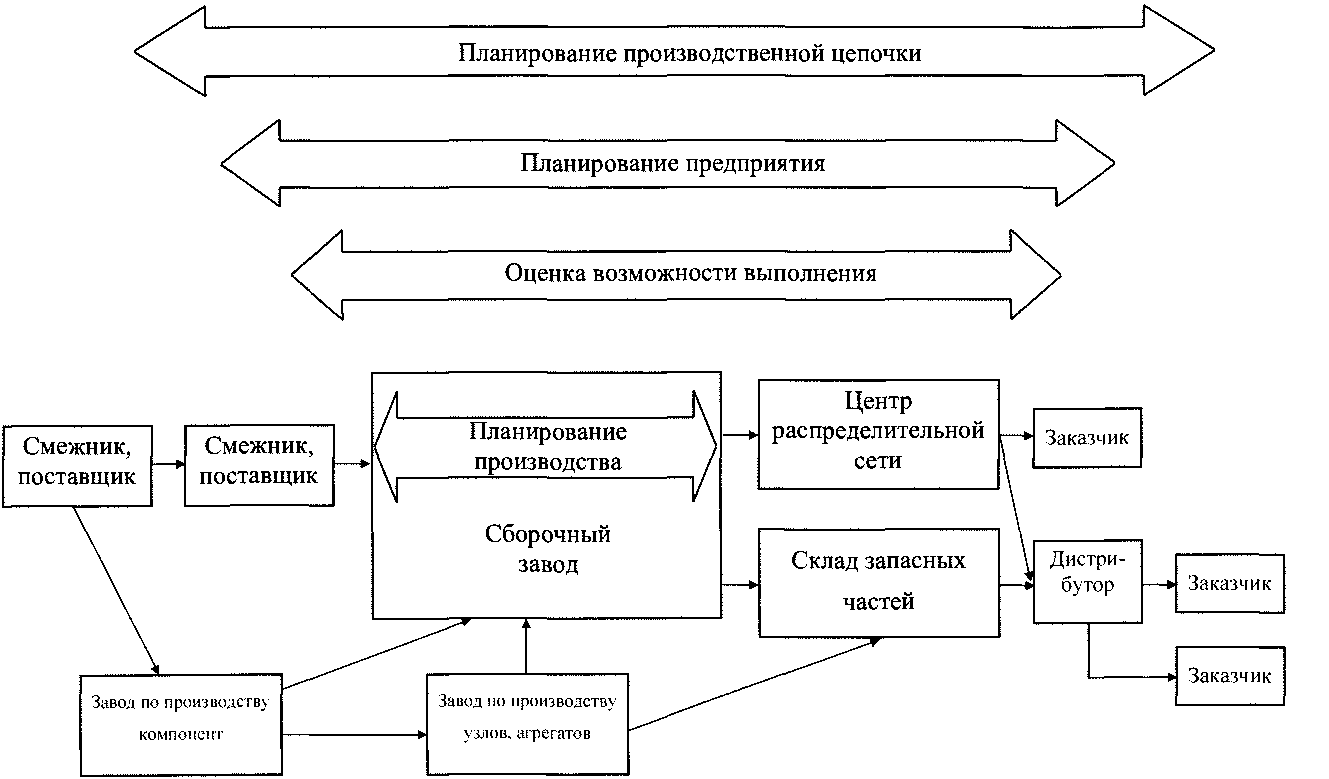

На рис. 3 приведена структура системы APS для несложной производственной цепочки.

Рис. 3. Пример структуры модели АР8 для производственной цепочки Объемное и календарное планирование (planning and scheduling)

Одна из наиболее дискутируемых тем в системах APS - это различия между объемным планированием (planning) и календарным (scheduling). Существует мнение о том, что достижение лучшей точности выполнения требуемых сроков возможно только на пути детализированного календарного планирования. Существует и противоположный взгляд, что более важно определить набор работ в ходе объемного планирования. Можно согласиться, однако, с тем, что наиболее существенное различие между объемным и календарным планированием заключается в длительности горизонта и степени детализации. Поскольку все системы APS созданы для того, чтобы быстро генерировать объемные и календарные планы, методология планирования может быть сформирована так, чтобы решать задачу с меньшей детализацией данных на длительный горизонт (от 3-х до 12-ти месяцев) или с более детализированными данными на короткий период (от 1-ой до 6-ти недель). Нельзя утверждать, что какой-либо из двух подходов оперирует в принципе с большим объемом данных - оба подхода позволяют работать примерно с одним и тем же объемом. Даже в условиях роста производительности ЭВМ попытки решать задачу календарного планирования, определяя с точностью до минут состояние очереди в рабочем центре, материальные потребности и переналадки оборудования на длительный период, может потребовать слишком больших затрат процессорного времени. Не касаясь даже проблемы процессорного времени, можно утверждать, что степень детализации в календарном планировании может уменьшаться по истечении какого-то интервала, например, 2-3 недели.

В итоге, календарное планирование можно определить следующим образом: это процесс определения очередности использования материальных и производственных ресурсов до уровня операций на ближайший временной период (как правило, меньше месяца) с целью обеспечения заданных сроков выполнения заказов.

Календарное планирование в APS отличается от моделей CRP и SFC в системах ERP, так как здесь учитываются ограничения на мощности и другие ограничения для того, чтобы повысить точность составления и реализации графиков. Методология строится так, что, как правило, построение графика в APS производится в несколько шагов. На первом шаге строится допустимый опорный график. На последующих шагах он улучшается или оптимизируется с учетом целей и ограничений.

В системе APS объёмное (и объёмно-календарное) планирование определяется следующим образом: это процесс достижения баланса материальных и производственных ресурсов с целью наилучшего удовлетворения спроса со стороны заказчиков.

Методология планирования сфокусирована, главным образом, на датах выполнения заказов и количествах изделий. В ходе процесса планирования можно рассматривать такие факторы, как последовательность обработки на уровне рабочих центров для того, чтобы анализировать баланс мощностей, но в итоге генерируются производственные планы с точностью до дней или недель. Планирование в системе APS отличается от планирования в ERP тем, что здесь учитываются ограничения на мощности и цели предприятия. Так же, как и календарный план, объемный план строится в итерационном процессе -сначала получается допустимый план, а затем выполняется его пошаговое улучшение.

Анализ систем ведущих фирм-производителей APS показывает, что они стремятся ориентировать свои системы на решение задач объемного или календарного планирования. Ориентированные на календарное планирование производители утверждают, что до тех пор, пока не построены графики, увязывающие все материальные потребности, движение заказов и загрузку рабочих центров с точностью до минут, невозможно точно выполнить даты выпуска, подготовить реалистическую оценку возможностей по выпуску или максимизировать пропускную способность. Эти производители, такие как Thru-Put Technology, Optimax, Taylor, Prisker, Paragon Management Systems, Berclain и Fygir, считают, что такие детали, как очередность обработки, время пребывания в очередях в рабочих центрах и совмещение планирования и регулирования в реальном масштабе времени являются необходимыми для того, чтобы моделировать ход производства на внутрицеховом уровне. Чтобы решать задачи учета хода производства в реальном времени, некоторые фирмы, ориентированные на управление с помощью графиков, дополняют свои продукты специальными учетными системами (Manufacturing Execution Systems - MES). Авторы этих систем уже осознают, что недостаточная степень детализации планирования является одной из главных причин того, что системы ERP не в состоянии обеспечить допустимый производственный график. Разработчики данных систем фокусируют свое внимание на решении задач оценки возможности выполнения заказов (Available-To-Promise - ATP) и составлении подетальных графиков выпуска.

Разработчики, ориентирующиеся на планировании верхнего уровня, считают, что намного важнее сначала получить правильный план. Они аргументируют свою точку зрения тем, что без реального плана все усилия по построению оптимального расписания даже на мощных компьютерах не помогут решить задачу, поскольку плановики будут иметь дело с неправильными соотношениями между отдельными видами продукции или неэффективным портфелем заказов. Их внимание фокусируется на разработке задач типа АТР и планировании на уровне предприятия. Разработчики этих систем, включая такие фирмы, как i2Technologies, Manugistics, ProMIRA, Red Pepper и Enterprise Planning Systems, считают, что чем более точен план верхнего уровня, тем менее критичным становится планирование более глубоких уровней. Их логика заключается в том, что необходимость детального планирования и регулирования на внутрицеховом уровне объясняется трудностями выполнения исходного плана и что главная причина этой ситуации кроется в недопустимости плана верхнего уровня. Целью упомянутых разработчиков является разработка модели, которая отражает производственные возможности заводов. К этой модели непосредственно примыкает модель построения ежедневных графиков. Решение задач учета в реальном времени с точностью до минут, необходимое для управления на нижнем уровне, безусловно, на верхнем уровне не требуется.

Несмотря на то, что управление производственными цепочками (supply chain) является одним из основных направлений в разработке систем, особенно у фирм-разработчиков ориентированных на планирование верхнего уровня, в настоящее время функциональность для планирования распределенных больших предприятий недостаточно развита. Хотя такие фирмы-разработчики как Manugistic, American Software и Numetrix предлагают средства управления производственными цепочками, эти продукты еще не полностью интегрированы с компонентами систем APS. Эти разработчики намерены объединить в рамках одной системы управление спросом, распределительной сетью, запасами, транспортом и прогнозирование с управлением производством типа APS. Наиболее продвинутые фирмы-разработчики, такие как i2Technologies и Red Pepper, намерены включить в производственную цепочку конструкторскую и технологическую подготовку и смежников.

⇐Структура модели систем aps | Система управления предприятием типа ERP | Основные концепции систем aps⇒